| Тип устройства | Емкость | Потребляемая мощность (кВт) | Рабочее давление (Па) | Материал изготовления | Размеры (Д×Ш×В) | Вес (кг) | Эффективность удаления пузырьков (%) | Приложение |

| Вакуумный удалитель пузырьков | 20 м³/час | 2.5 | 1000 | Нержавеющая сталь | 1500 × 1200 × 1800 мм | 450 | 95% | Процесс предварительного отверждения |

| Центробежный удалитель пузырьков | 30 м³/час | 3.0 | 1200 | Углеродистая сталь | 1800 × 1300 × 2000 мм | 520 | 90% | Приготовление пульпы |

| Гидравлический удалитель пузырьков | 40 м³/час | 4.0 | 1500 | Нержавеющая сталь | 2000 × 1400 × 2200 мм | 600 | 92% | Заполнение форм |

| Высокочастотный очиститель пузырьков | 25 м³/час | 3.5 | 1100 | Нержавеющая сталь | 1700 × 1250 × 1900 мм | 480 | 94% | Процесс литья |

| Ультразвуковой очиститель пузырьков | 50 м³/час | 5.0 | 1800 | Нержавеющая сталь | 2200 × 1600 × 2300 мм | 750 | 98% | Предварительное отверждение и окончательная отделка |

Описание:

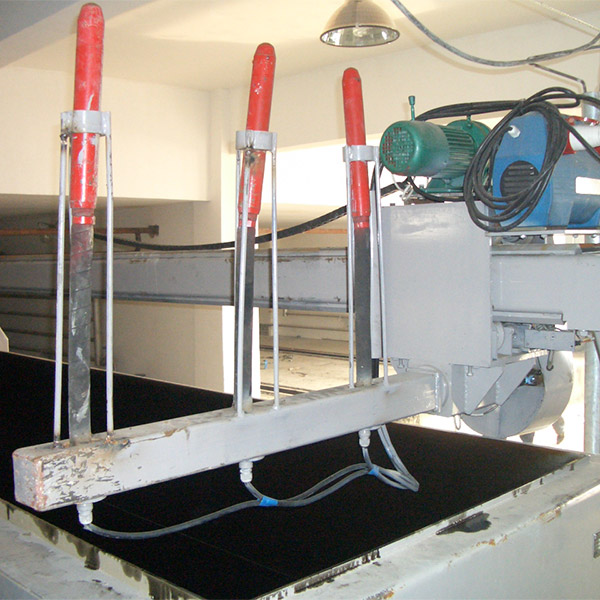

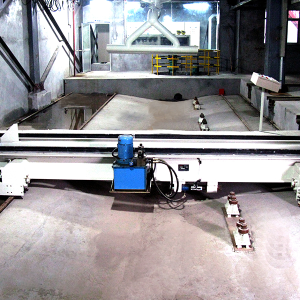

Применение: Устройство для удаления пузырьков в основном гомогенизирует пузырьки воздуха в шликере, который только что был залит в форму. Технические характеристики и показатели: 16 вибрационных стержней поднимаются как единое целое и вибрируют одновременно, что позволяет сократить время работы. Объем поставки: Вибрационные стержни и кронштейны, подъемные приводы, комплекты шкивов, канаты

Роль устройства для удаления пузырьков в процессе производства газобетонных блоков:

Устраняет пузырьки воздуха из цементной смеси до ее застывания, обеспечивая равномерную плотность и структурную целостность ячеистого бетона.

- Процесс, к которому он относится: Процесс литья и предварительного отверждения, особенно после заливки суспензии в форму, чтобы обеспечить гладкость и однородность смеси.

- Сопутствующее оборудование до: Оборудование для смешивания — для тщательного смешивания сырья в шламовую смесь. Система заливки и наполнения — для переноса шламовой смеси в формы.

- Сопутствующее оборудование после: Камера предварительного отверждения – где смесь проходит первоначальное схватывание и отверждение.

- Режущий станок – используется для резки блоков предварительно отвержденного ячеистого бетона на соответствующие размеры.